Machinebouwers zijn gewend om hun pneumatische componenten in machines te selecteren op basis van een werkdruk van 7 bar. Maar door de druk te verlagen naar 4 bar kunnen eindgebruikers hun energiekosten met soms wel 29% verlagen: een krachtig verkoopargument voor machinebouwers. Om dit aantrekkelijke resultaat te bereiken, doen steeds meer klanten een beroep op de experts van SMC, die zowel over de knowhow als de producten beschikken om dit concept in de praktijk te realiseren.

De overgang naar een standaard werkdruk van 4 bar vindt al plaats bij enkele grote productiebedrijven. Hoewel het nog niet overal gangbaar is, is de verwachting dat dit geleidelijk de standaard zal worden vanwege strengere voorschriften en de toename van de publieke druk op een duurzamere industrie. Met die gedachte moeten machinebouwers zich voorbereiden op een toekomst met 4 bar. Door nu nieuwe machines te ontwikkelen op 4 bar, worden zij pioniers in de industrie. Zij kunnen dan niet alleen een groter deel van een snel opkomende markt veroveren, maar ook hun bedrijfsimago een flinke boost geven. Hoewel deze verandering op het eerste gezicht afwijkt van de norm, kan samenwerking met de juiste kennispartner zorgen voor een juist advies.

Bij het ontwerpen van een nieuwe machine is het zinvol om te beginnen met de componenten die het werk doen: de pneumatische cilinders. Deze vragen een klein beetje extra aandacht. Twee variabelen zijn essentieel: kracht en snelheid. In het geval van kracht kan deze theoretisch worden berekend met de formule ‘F=p x A’. Daarbij is F de kracht in Newton, P de druk in Pascal en A de effectieve oppervlakte van de zuiger in vierkante meter.

Nóg eenvoudiger is het gebruik van de Model Selection Software van SMC om voor zowel horizontale als verticale toepassingen een optimale calculatie te maken. De software selecteert vervolgens de juiste diameter van een pneumatische cilinder. Het ‘overdimensioneren’ van cilinders is hiermee direct verleden tijd. Maar, bij een druk van 4 bar is een grote cilinderboring nodig om dezelfde kracht te leveren als bij 7 bar.

Een gebrek aan ruimte kan een probleem veroorzaken. Wat moet je doen als een cilinder met een grotere boring niet in jouw ontwerpruimte past? Een leverancier van compacte en lichte actuatoren is dé oplossing. SMC biedt cilinders die compacter én lichter zijn dan die van concurrenten. Bovendien zijn ook tussenliggende diameters voor deze serie cilinders leverbaar. Naast de diameters 32, 40, 50, 63 en 80 mm hebben de engineers van SMC tussenliggende diameters ontwikkeld van 45, 56, 67 en 85 mm.

Zo selecteer je de optimale diameter voor de benodigde kracht. Een andere oplossing voor een eventueel ruimtegebrek is het toepassen van een andere technologie, zoals een cilinder met dubbele kracht. Ook hier kan de expertise van een toonaangevende leverancier van pneumatische componenten van pas komen bij het specificeren van de optimale oplossing.

Als bovenstaande oplossingen niet wenselijk zijn, kan altijd nog lokaal de druk verhoogd worden om de benodigde kracht te realiseren. VBA-drukversterkers kunnen dan het vereiste drukniveau in dat lokale deel van de toepassing leveren, zonder de machinedruk van 4 bar te verhogen. Hierdoor kunnen de bestaande afmetingen van de cilinder behouden blijven en is het niet nodig om een grotere diameter toe te passen.

Voor applicaties met blaaslucht en vacuüm betekent een hogere druk niet per se hogere prestaties, integendeel. Een hoog efficiënte nozzle kan een aanzienlijke besparing opleveren. Deze oplossing maximaliseert de efficiëntie van de luchtstroom, dankzij een gerichtere blaasimpact. Door het Bernoulli-effect kan de blaaskracht met 10% verbeterd worden.

“We zagen dit onlangs bij een klant die vloeibaar wasmiddel produceert”, illustreert Roy Schep, Manager Energy Efficiency. “De machine van het bedrijf voor het sorteren van flessen bevatte 25 luchtnozzles van een concurrent die jaarlijks 22.441 euro aan perslucht verbruikten. Na een machineanalyse adviseerden wij de klant om onze hoogefficiënte nozzles te gebruiken. Deze leveren dezelfde blaasprestaties (impact), maar met een kleinere diameter, waardoor een lagere ingangsdruk mogelijk is. Een lager luchtverbruik leidde tot een besparing van 6.183 euro per jaar, met een terugverdientijd van slechts 1,57 maanden. Op zes andere lijnen vond dezelfde vervanging plaats, waarmee een totale jaarlijkse besparing van 37.098 euro werd bereikt.”

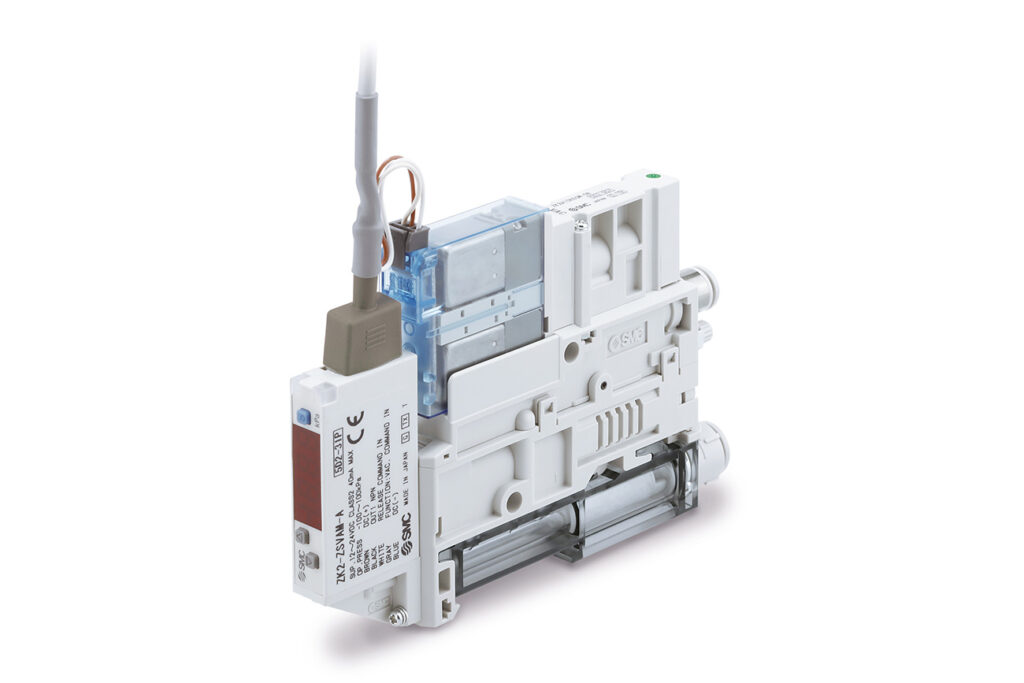

Ook vacuümunits functioneren het meest efficiënt bij een werkdruk van 4 bar. “Bij deze werkdruk garandeert SMC de vacuümdruk die nodig is om het werkstuk veilig vast te houden. Boven deze druk wordt er gewoon lucht (en geld) verspild en verliest de vacuümunit aan efficiëntie. Door de druk op te voeren, wordt niet meer vacuümdruk verkregen – de inefficiëntie neemt alleen maar toe.