Goed inzicht in de voorraden van grondstoffen zorgt ervoor dat op precies het juiste moment nieuwe grondstoffen besteld kunnen worden. VEGA leverde contactloze radarniveaumeters voor vijftien silo’s bij gietvloerenproducent Quartzline in Dordrecht. In de hoge, nauwe silo’s, die gevuld zijn met zand in diverse fracties, geeft de meetapparatuur realtime het exacte niveau weer.

Quartzline is een in Dordrecht gevestigd familiebedrijf dat gespecialiseerd is in kunststof (giet)vloeren. Het bedrijf begon in 1976 in Zwijndrecht in een garagebox en groeide binnen een aantal decennia uit tot een wereldspeler. Waar het bedrijf in de beginjaren ook nog zelf vloeren legde, is zij inmiddels gespecialiseerd in de vervaardiging van de componenten waaruit de vloeren bestaan.

Fred van Zanten is Operationeel Manager bij Quartzline en hij legt uit: “We maken hier de componenten waarmee de professional de vloeren bij zijn klanten legt. We leveren niet rechtstreeks aan de particuliere markt.” Hij pakt er een sample bij: “Kijk, dit is een zand-grindvloer. Die bestaat uit grindkorrels die we hier hebben gedroogd en zeer specifiek op maat hebben geselecteerd. Zo’n vloer kunnen we in elke kleur maken die de klant wenst. Het kleuren van die korrels gebeurt ook hier in huis.” Van Zanten laat een ander sample zien: “Dit is een vloer die in de basis uit zand bestaat. Ook dat zand wordt weer op grootte geselecteerd, gedroogd en gekleurd. Onze vloeren bestaan altijd uit een A- en B-deel. In het A-deel zit het zand of grind. In het B-deel zitten de stoffen die er voor zorgen dat de vloer vloeibaar wordt, mooi uitloopt en vervolgens uithardt.”

Bij Quartzline worden grofweg zeven verschillende typen vloeren vervaardigd. Door de variatie in korrelgrootte en kleur is het totaal aantal mogelijkheden echter nagenoeg eindeloos. “In Nederland zie je onze vloeren zowel bij particulieren als bij bedrijven”, vertelt Van Zanten. “Bij Van Mossel Mercedes bijvoorbeeld is de complete showroom en werkplaats van onze vloeren voorzien. Maar in theorie kan een particulier ook, via een specialist, een wc-vloer van één vierkante meter met onze vloer laten uitrusten.” Hoewel gietvloeren altijd al werden toegepast, is er in de particuliere markt de laatste tijd een toegenomen interesse in zandcementvloeren. “Bijvoorbeeld het bekende Beton ciré, dat zie je steeds vaker in de huiskamers verschijnen. En het mooie is, je kunt het ook op de wanden aanbrengen. In een badkamer heb je dus geen enkele tegel meer nodig. Daarnaast werkt het ook heel goed met vloerverwarming.”

Zo’n drie jaar geleden nam het bedrijf haar intrek in de nieuwe bedrijfslocatie in Dordrecht. Daarbij bepaalde de wens van eigenaar Arthur Kaptein om voortaan zelf zand en grind te willen kunnen drogen, voor een groot deel het ontwerp van de nieuwbouw. De fabriek in Dordrecht is daardoor een vrij uniek object geworden. “Je vindt er geen tweede van in de wereld”, weet Van Zanten. “Het is een tamelijk complexe fabriek, waarmee je alle kanten op kunt: we kunnen zand drogen, zand zeven, grind zeven, alle mixen in honderden kleuren maken, we kunnen product dat gekleurd is via mobiele weegbekers terughalen, en ga zo maar door. Als ik zeg dat je er alle kanten mee op kunt, bedoel ik dat dus vrij letterlijk.”

Daar komt bij dat de manier van werken sterke gelijkenissen vertoont met de food & beverage. Ook al wordt het eindproduct van Quartzline niet opgegeten – wellicht wordt er wel zo nu en dan ván gegeten – toch dient het proces tot in de fijnste haarvaten uitermate schoon te zijn. “Ik zal je vertellen waarom”, begint Van Zanten. “Stel dat jij een gitzwarte vloer op je kantoor wilt hebben. Geen probleem, die maken we. Dan komt er daarna een klant die een rode vloer heeft besteld. Er hoeft maar ergens één zwart korreltje in het systeem te blijven hangen, en we zijn de klos. Je kunt niet tegen de klant zeggen: leg daar maar een kleedje over. Nee, het moet gewoon goed zijn.”

In de praktijk zal er bij Quartzline niet zo snel een rode vloer geproduceerd worden na een zwarte vloer. “We proberen die kleuren elkaar een beetje slim te laten opvolgen, maar toch, het moet in principe kunnen. Dat betekent in de praktijk dat we de mengers die gebruikt zijn na een batch met een reuzenstofzuiger minutieus schoonmaken om te voorkomen dat er ergens een korreltje meespringt naar de volgende batch.”

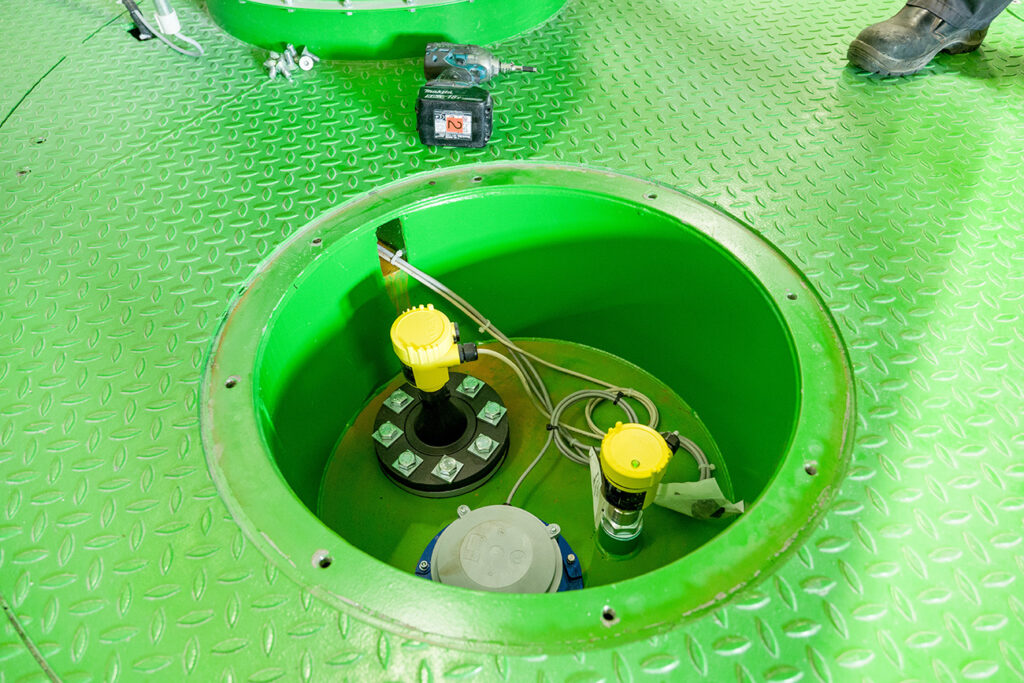

Bij Quartzline worden er grote hoeveelheden grondstoffen op voorraad gehouden. Goed inzicht in die voorraad is daarbij cruciaal. Van Zanten: “Je wil niet zonder grondstoffen komen te zitten. Maar je wil ook geen halve vrachtwagen laten rijden, of erger nog, een volle vrachtwagen bestellen en dan moeten constateren dat hij de helft weer mee terug mag nemen. Dat kost enorm veel geld.” De nieuwe fabriek van Quartzline heeft een paar indrukwekkende silo’s van 110 ton staan. Zand wordt na het drogen in acht verschillende fracties gezeefd en daarna in silo’s opgeslagen. Voor het bepalen van de niveaus in de silo’s koos Quartzline voor een contactloze radarniveaumeter van VEGA, de VEGAPULS 69. Hiermee wordt het niveau in de silo’s heel precies bepaald. Met de twee koeltorens meegerekend, staan er bij Quartzline in totaal vijftien silo’s die van een niveaumeting zijn voorzien.

De keuze voor VEGA, met betrekking tot de niveaumeting in de silo’s, werd aangedragen door de aannemer die de nieuwbouw bij Quartzline uitvoerde. Van Zanten: “Die wist ons te vertellen dat VEGA kwaliteitsproducten maakt en dat radarniveaumeting een betrouwbare en robuuste methode is voor deze applicatie.” Bij Quartzline gaat men niet over één nacht ijs. Voordat de opdracht werd gegeven om in de nieuwe fabriek alle grote silo’s te voorzien van radarniveaumeting, werd in de oude fabriek een silo bij wijze van pilot met deze meettechniek uitgerust. Van Zanten: “We hadden zoiets van: laat maar zien dat het werkt. En dat bleek uitstekend te gaan. Daarna konden we dus met een gerust hart de opdracht uitzetten.” Daarnaast is het tankenpark van Quartzline, waar de vloeistoffen zijn opgeslagen voor de vloeren, voorzien van volmeldingssystemen van VEGA. Op de ST-installatie, waaruit onder vacuüm vloeibare producten naar de menger worden gestuurd, is een leegmelder van VEGA geïnstalleerd. De silo’s zijn, naast de radarniveaumeter, ook nog voorzien van een VEGAWAVE S61 volmelder.

Er zijn weliswaar alternatieven voor radarniveaumeting, maar die zijn minder aantrekkelijk. Rob Smulders van VEGA legt uit wat er zoal mogelijk is: “Er worden ook wel eens mechanische methodes gebruikt waarbij een klos via een kabel naar beneden zakt en daarmee het niveau aangeeft. In zand, dat nogal abrassief is, zou ik dat niet willen aanraden. Contactloze radarniveaumeting is veruit de beste methode.” In de oude fabriek werden de niveaus in de silo’s totaal anders bepaald. Van Zanten: “We gebruikten een hele lange aluminium stok en een hamer om te bepalen hoeveel er nog in de silo’s zat. Dat ging op zich prima, maar met het soort silo’s en cijfers die we hier hebben, is dat geen goed idee. Het is niet voor niks dat er in vrijwel alle betoncentrales wordt gekozen voor radarniveaumeting.”

De VEGAPULS 69 is een contactloze radarniveaumeter die onder lastige – en stoffige – omstandigheden zeer precies het niveau in een silo kan bepalen. Toch zorgden de specifieke omstandigheden bij Quartzline voor diverse uitdagingen. Van Zanten: “Bij sommige producten hadden we in de silo’s te maken met brug- en kratervorming. Er bleef dan soms een vrij grote rand met zand tegen de silo hangen. De meter detecteerde dat als de bovenkant van de grondstoffen in die silo, tot die brug naar beneden plofte en de niveaumeter ineens twintig ton minder grondstof detecteerde. We hebben dat opgelost met beluchters in de silo’s, zodat de kans op brug- en kratervorming een stuk kleiner is geworden.”

Sommige silo’s zijn bovendien voorzien van een meervoudige uitloop. Waar er bij een enkelvoudige uitloop doorgaans sprake is van een vrij homogene uitstroom van grondstoffen naar de uitloop, kan er bij een dubbele uitloop eerder taludvorming optreden. Van Zanten: “Ook die uitdaging hebben we opgelost. VEGA heeft voor zulke situaties de Yellow Box ontwikkeld, waarmee je in de applicatie heel eenvoudig talloze variabelen kunt meten en analyseren.” Smulders: “De Yellow Box is feitelijk een computer met een modem er in. Kijk, je kunt je meetapparatuur bij een klant installeren en dan op afstand de trends bekijken, maar veel mooier is het om de waardes van de radar zelf direct te kunnen uitlezen. Bij zo’n plotselinge daling in het niveau, door taludvorming, kun je met de Yellow Box dus precies zien wat de radar op dat moment geconstateerd heeft. Als je dan weet waar de plotselinge daling in niveau vandaan komt, kun je het vervolgens oplossen.”

De niveaumeting vergde een forse investering, maar volgens Van Zanten is dat een goede beslissing geweest. “Je verdient de niveaumeters ook weer terug. Omdat we nu heel precies inzicht hebben in onze voorraden kunnen we scherper inkopen. Als de prijzen op een zeker moment hoog zijn en we de ruimte hebben om nog even te wachten, kopen we een paar dagen later voor lagere prijzen in. We kunnen in één silo drie vrachtwagens kwijt, dus dat geeft veel speelruimte.”

VEGA heeft onlangs een nieuwe radarniveaumeter uitgebracht waarmee niveaumeting nog simpeler wordt. De VEGAPULS 6X is een niveaumeter die voor alle applicaties inzetbaar is. Waar voorheen een sensor werd geselecteerd op specifieke proceseigenschappen, zoals medium, temperatuur en procesaansluitingen, is dat bij de 6X niet meer nodig. De VEGAPULS 6X is daarnaast nog intuïtiever geworden. Ingebruikname is slechts een kwestie van een paar muisklikken. In veel gevallen kunnen de specifieke instellingen voor de klant al af-fabriek in het instrument worden ingevoerd. Daarna is het een kwestie van monteren en aansluiten.